玻璃窑炉烟气余热利用的挑战与突破路径

玻璃制造作为高能耗产业,其窑炉排放的烟气温度常高达400-500℃,蕴含大量可回收能量。近年来,烟气余热利用虽成为行业节能重点,但在实践中仍面临多重挑战。

主要问题集中于三方面:

一是烟气特性复杂,含有氟化物、硫化物及碱性粉尘,易导致换热面积灰、腐蚀和堵塞;二是传统换热设备存在效率衰减快、维护成本高等问题,特别是硫酸露点腐蚀严重影响设备寿命;三是余热利用系统与生产工艺耦合不足,部分企业仅简单用于预热助燃空气,未实现梯级高效利用。

当前技术突破呈现两个方向:

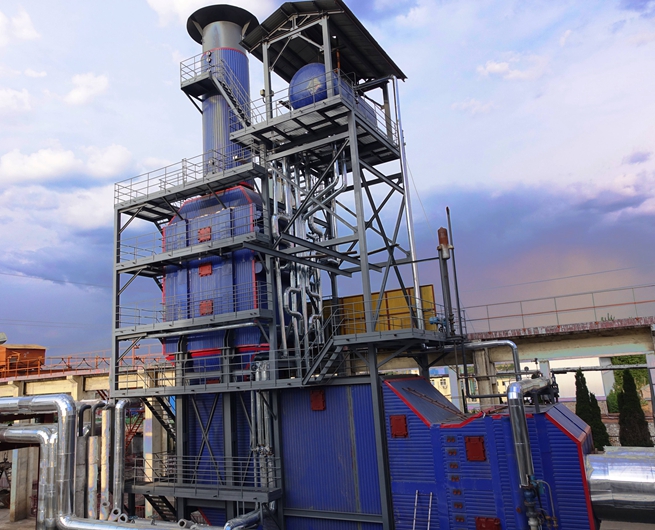

材料领域,抗腐蚀涂层技术和新型陶瓷换热材料正在攻克腐蚀难题;系统设计上,采用余热锅炉发电与原料预热相结合的梯级利用模式,可将热效率提升至25%以上。值得注意的是,智能化清灰系统和在线监测技术的应用,显著降低了维护成本。

要实现烟气余热利用的规模化推广,需从三方面着力:加快耐高温防腐材料的研发应用、制定行业级余热利用标准、探索合同能源管理等创新模式。只有通过技术升级与系统优化并行,才能将玻璃窑炉的“废热”真正转化为“宝贵资源”,推动行业绿色转型。

产品推荐

同类文章排行

- 玻璃窑炉烟气余热利用的挑战与突破路径

- 余热脱硝一体化技术助推沼气发电实现绿色高效升级

- 唤醒沉睡的能量:解码发电机组余热锅炉的价值

- 余热锅炉点亮工业硅绿色冶炼新路径

- 藏金于烟:焦化炉烟气余热回收利用

- 废热变电能:余热锅炉如何点亮工业节能之光

- 技术突破:内燃机尾气余热回收与脱硝一体化解决方案

- 探秘核心环节:发电机组余热锅炉烟气系统如何高效运行

- 工业窑炉烟气余热回收,挖掘隐藏的“能源金矿”

- 干熄焦余热锅炉:赋能绿色焦化,铸就多维价值典范

鲁公网安备 37028102000404号

鲁公网安备 37028102000404号